信(xìn)息摘要(yào):

燃煤電(diàn)廠脫(tuō)硫廢水零排放工藝進展(zhǎn)-河北原子泵業轉載(zǎi)

1 燃(rán)煤電廠(chǎng)脫硫廢(fèi)水水質分析

1.1

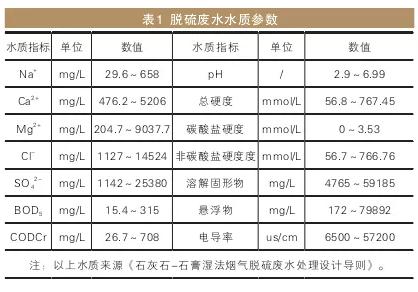

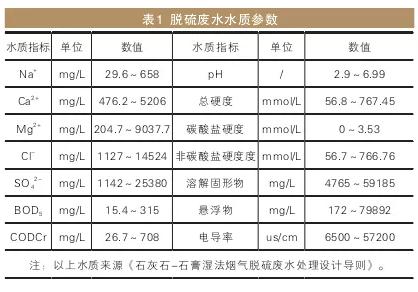

脫硫廢水水質(zhì)參數(shù)(表1)

1.2

脫硫廢(fèi)水特點

①水質水(shuǐ)量波動大 :受限(xiàn)于鍋(guō)爐(lú)負(fù)荷、煤(méi)質、石灰石品質(zhì)、工藝水水質等(děng)。

② p h 低 :一(yī)般(bān)為 4 ~ 6.5,容易(yì)腐蝕(shí)設備及管(guǎn)道。

③懸浮物高 :固(gù)含量一般在 1% ~3%,有的甚至 5% 以上。

④ cod 高(gāo) :大部(bù)分(fèn)電廠 cod 均在 400mg/l 以上,而三聯(lián)箱工(gōng)藝處理效(xiào)果一般,很難達(dá)标。

⑤電(diàn)導率高 :含(hán)有大量的鈣、鎂(měi)、氯根、硫酸根等(děng)離子。

⑥非碳酸鹽(yán)硬度高(gāo) :零排放(fàng)工藝采(cǎi)用(yòng)軟化(huà)處理(lǐ)時,藥劑成(chéng)本太高。

2 常用零(líng)排放(fàng)工藝(yì)

随(suí)着(zhe)

電廠(chǎng)廢水排放标準越來(lái)越(yuè)嚴,燃煤(méi)電廠也陸(lù)續上(shàng)馬電廠零(líng)排放(fàng)工程(chéng),至今已經(jīng)有 30 個以(yǐ)上的電廠完成(chéng)了電廠零排(pái)放工程,還(hái)有十幾個電(diàn)廠(chǎng)在建中,正在可(kě)研立項的更是數不(bú)勝數(shù)。現有零(líng)排放項目工(gōng)藝及運行狀況(kuàng)詳見表 2。

2.1 工藝路線的(de)種類(lèi)

脫硫(liú)廢水(shuǐ)零排(pái)放工藝最終需(xū)固化處理,國内(nèi)固化(huà)工藝有多效(xiào)蒸發(fā)系(xì)統、mvr 系(xì)統、高溫旁路煙(yān)氣蒸發系(xì)統(旋(xuán)轉霧化(huà)及(jí)雙流(liú)體噴槍技術)、多(duō)效蒸發和 mvr 等。不(bú)同的固化(huà)工藝,前端的(de)預處理(lǐ)及濃縮(suō)減量又不盡(jìn)相同(tóng),主要(yào)有以下 3 種工藝(yì)路線(xiàn)。

2.1.1 軟化預處理

去除廢水中懸浮物、鈣鎂硬(yìng)度等,再采用濃(nóng)縮減量(如超濾(lǜ)、納濾、反滲透、高(gāo)低壓反滲透、正滲透、電滲(shèn)析等(děng)),最後固化。此路(lù)線運行成(chéng)本,投(tóu)資成本最高。

2.1.2 常(cháng)規預處理(lǐ)

去除廢水中(zhōng)懸浮物後固化。此(cǐ)路線運行成本(běn)其次(cì),投資成本最低。

2.1.3 無預(yù)處(chù)理(lǐ)

廢水(shuǐ)直接進(jìn)行濃縮(suō)減量(liàng)後固化,主要工(gōng)藝有(yǒu)結晶(jīng)閃蒸和(hé)低溫煙(yān)氣濃縮。此(cǐ)工藝路線的(de)運行成(chéng)本最低,投資成(chéng)本其次。第(dì) 1 種路(lù)線所有固化處(chù)理工(gōng)藝均(jun1)可以(yǐ)采用(yòng),第 2、3 種(zhǒng)工藝路線(xiàn)的固化處(chù)理工藝一(yī)般采(cǎi)用旋(xuán)轉(zhuǎn)霧化系(xì)統和雙流(liú)體噴(pēn)槍系統(tǒng)。

2.2 工藝路(lù)線的(de)發展(zhǎn)

近幾年來,從(cóng)預處理(lǐ)到濃(nóng)縮減量(liàng),再(zài)到固(gù)化,各(gè)種技(jì)術五花(huā)八門,國(guó)内零(líng)排放廠家(jiā)與燃煤電廠通(tōng)力合作,進行了(le)大量的小試、中試及(jí)投運,最終(zhōng)摸索(suǒ)總結(jié)出各項技術的優劣(liè)特點。既淘(táo)汰、改(gǎi)進了一些技術(shù),也新(xīn)上(shàng)了一些(xiē)技術。以(yǐ)下對此(cǐ)進行歸納(nà)總結(jié)。

①正滲透等技術(shù)正在被淘(táo)汰使用;mvr 等蒸(zhēng)發設備(bèi)消耗大量蒸汽和電(diàn)力,占地和(hé)建築物面(miàn)積大(dà),建設(shè)和運維成本較(jiào)高,設備結垢和腐蝕等,還(hái)需進一步(bù)解決 ;

② 2017 年是“軟化 + 膜濃縮”技術井(jǐng)噴的(de)一年,但(dàn)運行之(zhī)後,問(wèn)題也(yě)暴露出來,新(xīn)上(shàng)馬的(de)項目也(yě)越來越(yuè)少。主(zhǔ)要問(wèn)題有:水質(zhì)波動(dòng)大 ;軟(ruǎn)化效(xiào)果不好 ;軟(ruǎn)化藥劑運(yùn)行成(chéng)本高 ;膜系(xì)統清(qīng)洗困難 ;清洗周(zhōu)期和使用(yòng)壽命(mìng)短 ;抗負荷(hé)沖擊(jī)能力差等問題(tí)。

③采用分鹽結(jié)晶工藝(yì),結晶(jīng)鹽指(zhǐ)标能達到(dào)《gb/t5462-2003工業(yè)鹽》一級标準,但(dàn)電廠(chǎng)往(wǎng)往(wǎng)不具(jù)備工(gōng)業鹽的銷售許可,滞(zhì)銷嚴重,這也是該工(gōng)藝後期新建項目少(shǎo)的緣由。

④ “高(gāo)溫旁路(lù)煙(yān)氣(qì)蒸(zhēng)發”在 2019 年(nián)得(dé)到廣(guǎng)泛的應(yīng)用,雖然也有(yǒu)相應的技術缺點,如 :廢水(shuǐ)處理量有限,霧(wù)化噴頭易(yì)磨損(sǔn) ;如采用空預器(qì)前高溫煙氣蒸發,抽(chōu)取(qǔ)的煙氣(qì)越多,煤耗增(zēng)加越大,機組效率(lǜ)下降,處理廢水(shuǐ)量有限等(děng)等。但(dàn)瑕(xiá)不掩疵(cī),此工(gōng)藝特别适用于廢水(shuǐ)量小的電(diàn)廠。

⑤“結(jié)晶閃蒸或(huò)低溫煙氣(qì)濃縮”技術解決了“軟(ruǎn)化 + 膜(mó)濃(nóng)縮(suō)”技術藥劑成本高,抗(kàng)負荷沖擊能力差等(děng)問題,也解(jiě)決了“高溫(wēn)旁路(lù)煙氣蒸發”處理(lǐ)水量少的(de)問題。對脫(tuō)硫廢水量(liàng)較大的電廠來說,投(tóu)資(zī)成本及(jí)運行成本(běn)低,系(xì)統簡單,倍受業(yè)主及環保公司(sī)的青(qīng)睐。

3 結語

随(suí)着脫(tuō)硫廢水零(líng)排放工藝路線(xiàn)日趨成熟,零排(pái)放工藝逐漸趨(qū)向于簡單穩定、低運行投資成(chéng)本、節水節(jiē)能的技術路線(xiàn)進行發展。對于(yú)廢水(shuǐ)量小的(de)電(diàn)廠通(tōng)常采(cǎi)用“高溫旁(páng)路煙氣(qì)蒸發”技(jì)術路線,廢水量(liàng)大的電(diàn)廠采用(yòng)“結晶(jīng)閃蒸或低(dī)溫煙氣(qì)濃(nóng)縮 + 高(gāo)溫旁路煙(yān)氣蒸(zhēng)發”技(jì)術路線,這是國(guó)内(nèi)目前主(zhǔ)流的兩(liǎng)種工藝(yì)路線,也(yě)是(shì)最經(jīng)濟、環(huán)保的工藝(yì)路線。當然(rán),考慮到我(wǒ)國的水源(yuán)水質和電(diàn)廠條件有(yǒu)其特殊性(xìng),推廣(guǎng)和提(tí)高(gāo)适合我國國情的(de)脫硫(liú)廢水零排放技(jì)術,仍然需(xū)要科研、設(shè)計、設(shè)備制造(zào)和應(yīng)用(yòng)等各個方(fāng)面通(tōng)力合(hé)作,不(bú)斷研(yán)究、不斷完善、不(bú)斷創新(xīn)。

全(quán)國服務熱(rè)線

全(quán)國服務熱(rè)線